In California il gruppo di ricerca di Brett Helms del Lawrence Berkeley National Laboratory ha sintetizzato un nuovo tipo di polimeri plastici – polidichetoammine (Pdk) – che possono essere completamente riciclati, anche in presenza di additivi come coloranti, ritardanti di fiamma e fibre di vetro. La scoperta è stata pubblicata nel maggio 2019 sulla rivista Nature Chemistry.

Dal 2010 a oggi – secondo i dati del Center for Environmental Law – le maggiori compagnie petrolifere hanno investito più di 180 miliardi di dollari nella costruzione di nuove infrastrutture per la produzione di plastica, ottenuta per oltre il 99% da combustibili fossili. Una maniera per rendere economicamente più vantaggioso e logisticamente più semplice il riciclo della plastica è creare prodotti riciclabili facilmente e a basso costo. Le Pdk rappresentano una nuova classe di polimeri plastici intelligenti progettati per essere completamente integrati nell’economia circolare.

Le Pdk si formano spontaneamente a temperatura ambiente tramite mescolamento di molecole di trichetone e ammine in un mulino a biglie. Questo processo porta alla formazione di particolari legami chimici che richiedono meno energia per essere rotti di quelli presenti nei tradizionali polimeri plastici, difficili e costosi da riciclare. Variando la durata del processo di mescolamento – da pochi minuti fino a 45 – e la concentrazione dei prodotti, si possono creare Pdk con caratteristiche diverse e prevedibili. In particolare si possono creare Pdk con le caratteristiche chimico-fisiche tipiche sia dei polimeri plastici termoindurenti (caratterizzati da rigidità, insolubilità e infusibilità) sia dei polimeri termoplastici (che possono invece essere rimodellati ad alta temperatura).

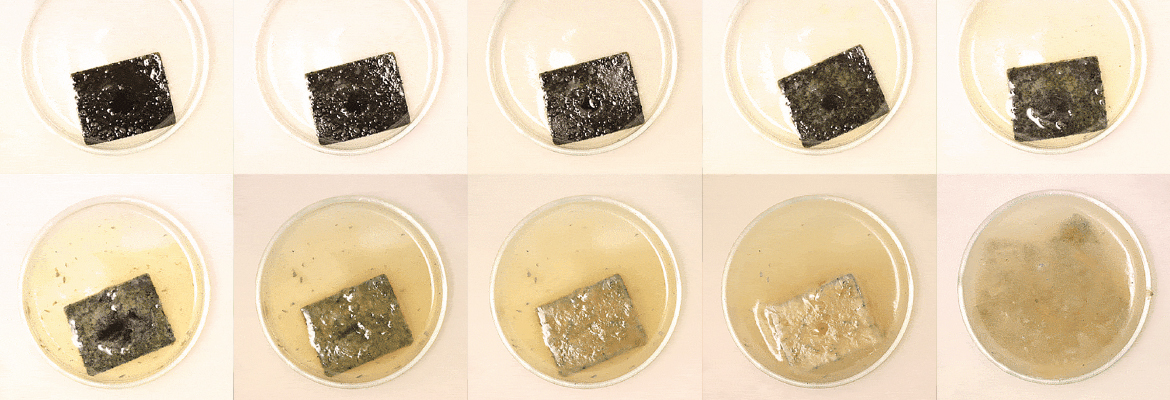

Le Pdk possono essere riciclate tramite immersione in acido solforico o acido cloridrico a temperatura ambiente, arrivando in sole 12 ore alla totale liberazione delle molecole di partenza.

Un polimero pensato per essere facilmente riciclato

“L’innovazione principale è stata dimostrare che si possono decostruire e separare tutti gli additivi aggiunti alla plastica e rifare gli stessi polimeri, cioè riciclare, oppure aggiungere valore attraverso il processo di riciclaggio (up-cycling) e creare un nuovo polimero. Al termine del processo c’è una grande purezza qualitativa delle molecole di partenza recuperate, senza perdite di abbondanza, né variazione delle loro caratteristiche”, spiega Brett Helms, direttore del gruppo di ricerca.

Per la sintesi delle Pdk i ricercatori si sono ispirati a polimeri termoindurenti riciclabili già esistenti e alla cosiddetta click chemistry, nella quale le reazioni di sintesi usano prodotti di partenza facilmente reperibili, hanno alte rese, generano solo scarti innocui e riescono a ottenere prodotti facilmente isolabili.

“Ci siamo chiesti come ottenere polimeri che per essere degradati richiedessero una quantità minore di energia e di acqua rispetto a polimeri termoindurenti già esistenti. Abbiamo guardato quali tipi di legami chimici esistono che possono essere rotti facilmente. La prima prova che abbiamo fatto è andata bene ed ha confermato la nostra ipotesi”, racconta Helms.

Separazione da pigmenti, ritardanti di fiamma e fibre di vetro

La rimozione degli additivi aggiunti alle plastiche per motivi estetici o meccanici è uno degli aspetti più complessi e costosi del riciclaggio della plastica a livello industriale. “Riuscire a sviluppare dei polimeri completamente riciclabili dai quali fosse possibile rimuovere anche gli additivi ha richiesto alcune prove e un certo numero di errori”, precisa Helms. “Ci siamo rivolti ai nostri colleghi che lavorano nelle grandi industrie di produzione di polimeri plastici chiedendo quanti e quali coloranti usano per produrre imballaggi alimentari oppure la quantità di fibre di vetro utilizzano per rinforzare la plastica. Abbiamo fatto degli esperimenti aggiungendo la quantità di additivi secondo gli standard utilizzati nell’industria, cercando di sviluppare l’economia circolare della plastica in condizioni simili a quelli dell’industria manifatturiera.”

In un primo esperimento i ricercatori hanno aggiunto vari pigmenti e fibre di carbonio alle Pdk. Queste sono poi state riciclate immergendole prima in acido forte così come per le Pdk pure, e poi in una soluzione acquosa dalla quale gli additivi sono stati separati tramite filtrazione. In un secondo esperimento, sono stati aggiunti ritardanti di fiamma e fibre di vetro. Anche in questo caso il processo di separazione ha permesso il recupero delle molecole di partenza, delle fibre di vetro intatte e dei ritardanti di fiamma puri aggiungendo solo un passaggio in più rispetto al riciclo delle Pdk pure.

Riciclo in presenza di altri polimeri plastici

In un terzo esperimento i ricercatori hanno applicato il processo di depolimerizzazione delle Pdk e recupero dei materiali di partenza in presenza di alcuni dei più comuni tipi di plastica che oggi si trovano sul mercato. Polimeri come polietilene, nylon, polipropilene, cloruro di polivinile e policarbonati non reagiscono, infatti, in presenza di acido forte a temperatura ambiente, il che permette di ipotizzare che in un futuro le Pdk potrebbero essere recuperate e riciclate anche a partire da rifiuti plastici misti indifferenziati.

Le molecole delle Pdk riciclate nei vari esperimenti sono state utilizzate per ri-sintetizzare lo stesso tipo di Pdk, oppure per ottenere polimeri differenti: i prodotti ricavati non mostrano alcuna differenza rispetto alle Pdk sintetizzate da materiali di partenza vergini.

Passare dalla ricerca accademica alla produzione industriale

Nello sviluppare le Pdk, i ricercatori hanno tenuto conto non solo degli aspetti della produzione industriale ma anche di quelli relativi all’immissione sul mercato. “Abbiamo scelto la produzione delle Pdk per via secca per evitare l’uso di compositi organici volatili, per capirci quelli che determinano il profumo di macchina nuova”, spiega Helms. “Ad alcune persone infatti quest’odore piace, ad altre no. Inoltre questi prodotti sono soggetti a regolamentazione e in alcuni paesi dell’Asia, in Cina soprattutto, non sono ben visti ed è meglio non averli perché renderebbero i prodotti meno apprezzati per la vendita sul mercato.”

Un altro aspetto importante è il costo e la possibilità di rifornimento delle materie prime. “Le Pdk sono fatte degli stessi elementi costitutivi del nylon e del poliuretano, due polimeri comuni che a livello industriale hanno un costo che varia tra 3.000 e 15.000 di dollari a tonnellata, e non c’è bisogno di ricreare la catena di fornitura”, dice Helms. “Per una produzione a livello industriale – continua il ricercatore – sarà necessario studiare come ottimizzare la quantità di acido forte usato per il riciclaggio. Gli acidi forti non sono usati comunemente nell’industria della plastica, tuttavia sono reperibili a basso costo.”

Nell’industria del riciclo della plastica la macinazione dei rifiuti è una pratica consolidata che però danneggia alcuni tipi di plastica, come ad esempio il polietilene. “Non possiamo – dice il ricercatore – pensare di cambiare la pratica della macinazione dei rifiuti. La domanda quindi è: fino a che punto la macinazione danneggia le Pdk e cosa possiamo fare per ridurre questo impatto?”

La ricerca di prodotti integrabili nell’economia circolare

“Ogni volta che si crea un nuovo tipo di plastica, si cerca di capire quali sono i prodotti migliori per i quali può essere utilizzato. Adesso stiamo cercando di sviluppare delle formulazioni specifiche delle Pdk per delle applicazioni specifiche, così da creare dei prodotti completamente integrati nell’economia circolare”, aggiunge Helms.

Il suo gruppo di ricerca sta ora lavorando sugli elastomeri, una categoria di plastiche soffici e flessibili che hanno le caratteristiche chimico-fisiche tipiche della gomma naturale e sono utilizzate nelle calzature e in altre applicazioni dove gli oggetti cambiano di forma durante l’uso, ma possono riassumere recuperare forma e dimensione originali una volta ricreata una situazione di riposo.

Lawrence Berkeley National Laboratory, https://www.lbl.gov

Helms Group, https://foundry.lbl.gov/helmsgroup

AAVV, “Closed-loop recycling of plastics enabled by dynamic covalent diketoenamine bonds”, Nature Chemistry, 2019, v. 11, p. 442-448; www.nature.com/articles/s41557-019-0249-2

Immagine in alto: A differenza delle plastiche convenzionali, i monomeri di Pdk possono essere recuperati e liberati da qualsiasi composto additivo semplicemente immergendo il materiale in una soluzione ad alta acidità. Peter Christensen et al./Berkeley Lab