Plastiche che hanno valore di mercato e plastiche senza valore di mercato

Le plastiche possono essere suddivise per comodità in due grandi famiglie, quelle che hanno un valore di mercato, come le bottiglie in Pet e i flaconi in Pe, che pertanto vengono riciclate attraverso canali consolidati e mercati di sbocco altrettanto forti. E quelle che non hanno valore di mercato, come le plastiche miste (Plasmix) delle raccolte differenziate, perché proprio la loro eterogeneità le rende più difficili e soprattutto più costose da riciclare: ogni polimero infatti ha caratteristiche e temperature di fusione diverse che ne impediscono un processo di riciclo lineare come avviene per i polimeri omogenei.

È questo il motivo per cui le plastiche miste sono prevalentemente inviate al recupero energetico, con la caratteristica tutta italiana, però, di averle inserite nella raccolta differenziata: in altri paesi europei infatti queste plastiche neppure si raccolgono separatamente. In Italia sì: si chiede ai cittadini di impegnarsi a separarle, si paga la raccolta differenziata, si pagano gli impianti di selezione, ma poi il destino restava sempre la termovalorizzazione.

Il progetto di ricerca e la sostenibilità economica

Finché qualcuno ha pensato che se era stato deciso – giustamente o meno – di raccoglierle separatamente, allora bisognava almeno provare anche a riciclarle. Parte da qui il progetto di ricerca cofinanziato dalla Regione Toscana nel 2009 coordinato da Pont-Tech in collaborazione con PontLab e con il dipartimento di Chimica e Chimica industriale dell’Università di Pisa. Una sperimentazione che ha portato nel 2013 all’inaugurazione dell’impianto di riciclo di Revet Recycling, costato 5 milioni di euro di investimento iniziale, che ha dimostrato a tutti che anche le plastiche miste delle raccolte differenziate possono essere riciclate e rivalorizzate come materia in sostituzione della materia prima vergine. E che questo riciclo è sostenibile non solo ambientalmente ma perfino economicamente (soprattutto se avesse gli stessi incentivi e agevolazioni della termovalorizzazione).

“Dal punto di vista economico – spiega infatti il Presidente di Revet Recycling Valerio Caramassi – il riciclo delle plastiche miste soffre in Italia di barriere burocratiche e di incentivazioni improprie che vanno in direzione opposta e contraria a quanto indica anche la gerarchia europea per la corretta gestione del ciclo dei rifiuti, che appunto privilegia il riciclo e la rinnovabilità di materia al recupero di energia. Una nuova politica industriale – ha concluso Valerio Caramassi – deve incentivare la rinnovabilità della materia così come ha fatto con l’energia rinnovabile”.

Produzione di qualità per manufatti anche di alta gamma

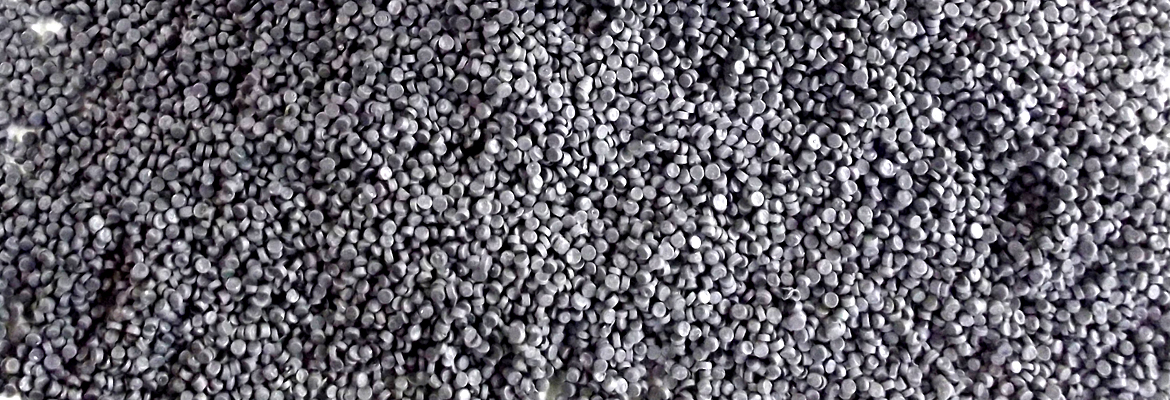

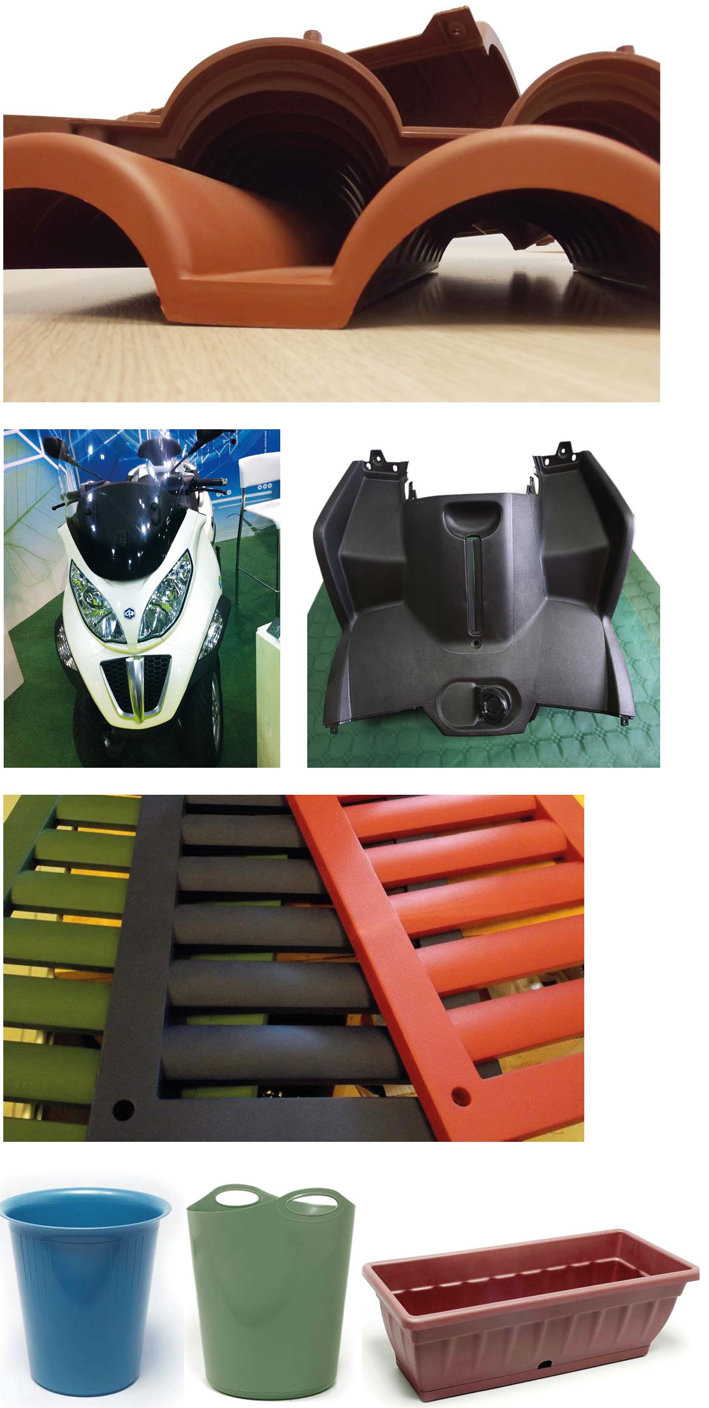

Da luglio 2013 dunque l’impianto di produzione del granulo di Revet Recycling a Pontedera (Pisa) riceve le plastiche miste selezionate nel vicino impianto di selezione di Revet Spa, e le ricicla meccanicamente, producendo un granulo che viene acquistato dalle aziende di trasformazione e stampaggio (a iniezione o a soffiaggio) delle materie plastiche. Industria che non è solo italiana (solo in Toscana comunque ci sono oltre 600 piccole e medie aziende che trasformano le plastiche), visto che molti big bag (sacconi di granulo) sono destinati ad altri paesi europei e anche extra Ue, a dimostrazione della qualità del materiale, che ha prestazioni qualitative in tutto simili al materiale vergine, ma ha il vantaggio di costi più bassi e soprattutto stabili del tempo, non risentendo delle oscillazioni di prezzo del greggio.

Del resto il granulo Revet Recycling ha un colore di base tendente al grigio, ma il miscelatore installato sull’impianto consente di raggiungere la più ampia gamma di colori richiesta dal cliente finale, che in ogni caso potrà fregiarsi del marchio Psv plastica seconda vita rilasciato dall’Ippr, necessario anche per rientrare nella categoria degli “Acquisti verdi” destinati alla pubblica amministrazione.

Revet Recycling (controllata al 51% da Revet Spa e al 49% da Refri, Gruppo Unieco) valorizza dunque una materia che è rinnovabile, grazie a un approccio che parte dal prodotto finito per risalire al blend di polimeri più adatto a ogni singola esigenza, in grado di sostituire la materia vergine anche in prodotti di alta gamma, come i particolari per l’automotive.

Sostenibilità ambientale e sociale

Direttiva europea e leggi nazionali privilegiano il recupero della materia rispetto a quello energetico. Per essere certi che, nel contesto italiano, il riciclaggio delle plastiche eterogenee sia preferibile al recupero energetico dal punto di vista delle emissioni climalteranti la società di consulenza E-cube ha realizzato nel 2012 un’impronta ecologica di processo, cioè una comparazione tra i due percorsi industriali a cui può andare incontro la plastica mista proveniente dalle raccolte differenziate.

La Carbon footprint di processo (espressa in tonnellate di CO2 equivalente) ha dunque permesso di calcolare e mettere a confronto le emissioni di gas a effetto serra connesse al recupero di materia e al recupero di energia. E il risultato è inequivocabile: considerando anche la fase di combustione le emissioni totali legate allo scenario “Preparazione al recupero energetico” (produzione di cdr, combustibile da rifiuti) sono pari a 37.358,8 tCO2eq/anno (ovvero 2.400 kgCO2eq per tonnellata di rifiuto trattato). Per quanto riguarda invece lo scenario di “Recupero di materia” (produzione di granulo e profilati), le emissioni totali sono pari a 4.585,6 tCO2eq/anno (ovvero 290 kgCO2eq per tonnellata di rifiuto trattato).

Il processo industriale

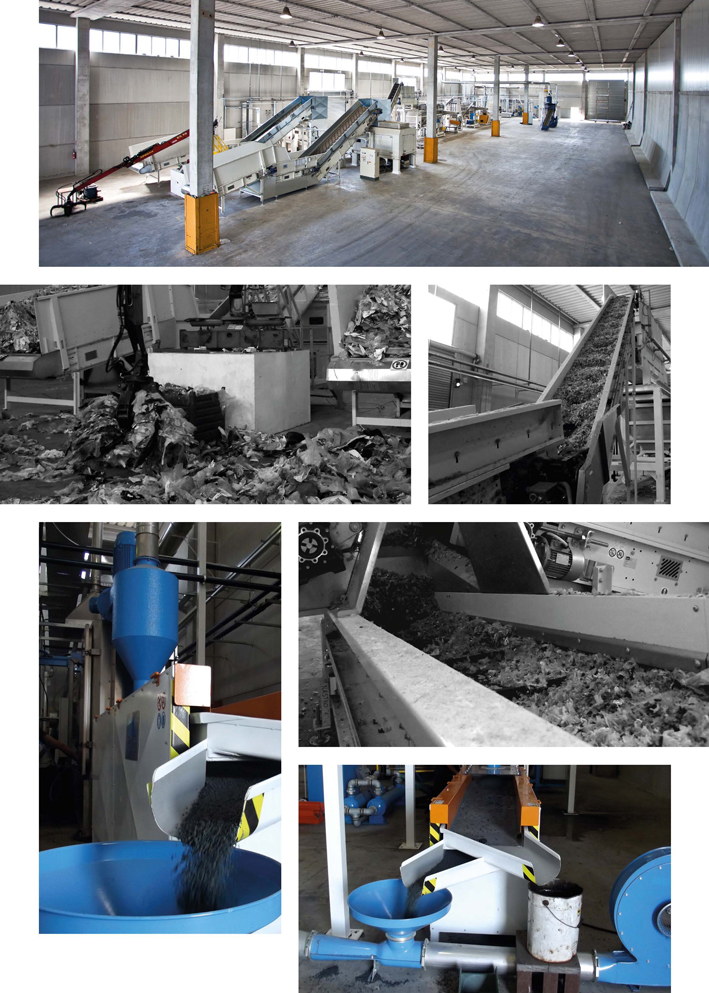

L’impianto di riciclo di Revet Recycling è quanto di più attuale esista sotto il profilo tecnologico (in Italia esistono solo altri due impianti simili, uno in Lombardia e uno in Veneto) ed è stato progettato per trattare 15-20.000 tonnellate l’anno di Plasmix (che è la quota di plastiche miste prodotte in modo differenziato in Toscana).

Le plastiche miste vengono caricate su due nastri che le conducono alla linea di triturazione (2.500-3.000 kg/h), e ridotte in scaglie di diametro inferiore ai 40 millimetri.

Le plastiche triturate vengono trasportate a un serbatoio (buffer) di accumulo dove, spinte da coclee di trasporto, sono riversate nella prima vasca di prelavaggio. Qui avviene una prima selezione: la frazione più pesante, composta principalmente da detriti e poliestere, affonda e viene espulsa dal ciclo (25% circa), mentre la frazione galleggiante viene inviata a due centrifughe (16 giri al secondo) che separano il materiale dall’acqua di lavaggio e da inquinanti solidi.

Giunte alla seconda vasca di lavaggio, le plastiche miste vengono ulteriormente raffinate perdendo le loro ultime impurità (5% circa). Il materiale in uscita viene immesso all’interno di due essiccatori centrifughi (1.400 giri al minuto) e compattato da due torchi, per poi essere condotto in un secondo buffer di accumulo.

A questo punto il materiale è pronto per essere riciclato. Le plastiche vengono riversate su un nastro dosatore che le conduce al densificatore: nella camera di miscelazione, per effetto dell’attrito e della pressione generati dalla rotazione di due viti controrotanti, si raggiunge la temperatura di fusione (circa 220 °C). Il flusso (1.600-2.000 kg/h) viene quindi immesso nell’estrusore dove, mediante la rotazione di una vite senza fine (Ø 300 mm) viene omogeneizzato e liberato dei gas residui. Un filtro autopulente separa le ultime eventuali impurità.

Il materiale, raffreddato e solidificato, viene ridotto alla dimensione voluta (Ø <3 mm), passato all’interno di un vibrovaglio e stoccato all’interno di un silo miscelatore, pronto per essere impiegato in cicli produttivi di manufatti.

Info