Il primo è un’azienda che dispone di un know-how complesso e articolato, dello stesso livello tecnologico che serve per trasformare il greggio in benzina o in un altro prodotto a larghissima diffusione. Il secondo è una struttura tecnica di raccolta capillare ed efficiente. Il terzo è un’opinione pubblica informata e sensibilizzata, cioè una società avanzata, capace di condurre campagne di comunicazione efficaci a difesa dell’ambiente.

Per convincersi della complessità di questa tecnologia di recupero di materia prima nel campo degli oli usati basta un’occhiata alla Viscolube.

L’azienda produce basi riraffinate che rappresentano il 25% dell’olio lubrificante venduto in Italia e ha due stabilimenti, uno a Pieve Fissiraga (Lodi) e uno a Ceccano (Frosinone), con una capacità di trattamento superiore a tutto l’olio usato raccolto ogni anno in Italia. Numeri che rendono la Viscolube azienda leader in Europa nella rigenerazione degli oli lubrificanti usati provenienti dall’autotrazione e dall’industria. Anche grazie ai brevetti che governano uno dei processi di riraffinazione tra i più diffusi a livello internazionale.

Proprio grazie a questa leadership tecnologica, Viscolube è in grado di produrre basi lubrificanti con caratteristiche e proprietà uguali, e talvolta superiori, alle basi lubrificanti di prima raffinazione, come dimostrano le sperimentazioni condotte in questi anni con diverse amministrazioni pubbliche a Savona, Genova e Perugia. E, allo stesso tempo, dà una mano all’ambiente: ogni tonnellata di base rigenerata permette, infatti, di risparmiare in media il 40% di CO2 rispetto alla produzione da petrolio grezzo, evitando il ricorso alla combustione o alla termodistruzione Alle basi rigenerate prodotte da Viscolube, che sono a bassissimo contenuto di zolfo e di componenti aromatici, vengono poi aggiunti additivi per realizzare l’olio lubrificante finale usato nell’industria (oli idraulici, compressori, cuscinetti, ingranaggi industriali ecc.) o nei motori per l’autotrazione.

Il processo Revivoil

L’azienda, fondata nel 1963, produce, oltre alle basi lubrificanti, anche gasolio e bitume. La società riraffina gli oli usati tramite un processo che prende il nome di Revivoil, sviluppato e brevettato da Viscolube in collaborazione con Axens, azienda francese fra i principali operatori al mondo nello sviluppo dei processi di raffinazione. La collaborazione con Axens ha consentito a Viscolube di sfruttare le tipiche tecnologie di idrofinissaggio usate nelle raffinerie di petrolio grezzo e di adattarle per applicazioni di dimensioni più ridotte. Il processo Revivoil si compone di tre passaggi (vedi box). I primi due (preflash e deasfaltazione termica) sono stati sviluppati e progettati da Viscolube, con Axens che ha fornito un contributo più limitato. Nel caso del terzo passaggio (hydrofinishing o idrofinissaggio) è avvenuto il contrario. Le basi prodotte da Viscolube sono differenziate in tre tagli diversi per viscosità (basi leggerissime, leggere e pesanti) che trovano diverse applicazioni per i motori e l’industria. Tipicamente nella rigenerazione, da 100 kg di olio usato anidro vengono ottenuti circa 60 kg di olio base rigenerato e 25-30 kg di gasolio e bitume. Nel processo Revivoil l’efficienza di rigenerazione è maggiore di 10 punti percentuali. Il bitume prodotto da Viscolube ha caratteristiche che si adattano al mercato delle guaine bituminose, con applicazioni in particolare nel mondo dell’edilizia.

“L’attuazione delle politiche di green economy – sostiene Antonio Lazzarinetti A.D. di Viscolube – passa anche dalla rigenerazione che consente attraverso un processo tecnologicamente avanzato quale è il Revivoil un uso efficiente delle risorse migliorando la gestione del capitale naturale e aumentando la qualità ambientale della vita”.

“A riprova di questa attenzione ambientale, Viscolube ha deciso di registrare tutti i suoi prodotti con REACH (Registration, Evaluation, Authorisation and Restriction of Chemicals), il regolamento entrato in vigore nel giugno 2007 che si pone l’obiettivo di razionalizzare e migliorare il quadro legislativo in materia di sostanze chimiche all’interno dell’Unione europea. “Si tratta – spiega Marco Codognola, Direttore commerciale, acquisti e business development Viscolube – di una registrazione non obbligatoria per le aziende che si occupano di rigenerazione, ma che ha un valore aggiunto importante nell’industria chimica in generale e dei lubrificanti in particolare. Noi abbiamo deciso di registrarci proprio per sottolineare il fatto che i nostri prodotti hanno le medesime caratteristiche di quelli di prima raffinazione e i nostri clienti possono contare su un’elevata e certificata qualità dei nostri prodotti e del loro processo di produzione”.

Il processo Revivoil

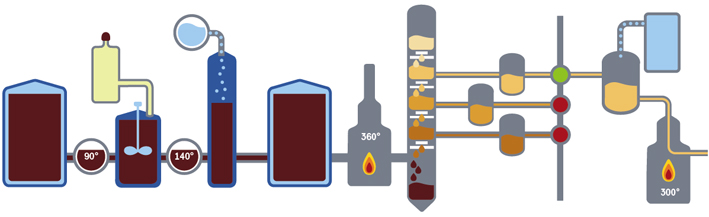

Revivoil prevede un trattamento con idrogeno ad alta pressione per produrre oli a basso contenuto di zolfo e di insaturi e un ridotto contenuto di componenti aromatici. Il processo si sviluppa in tre fasi:

- Preflash. L’olio usato è riscaldato a 140 °C per essere distillato in una colonna con un leggero grado di vuoto, per separare l’acqua e gli idrocarburi leggeri.

- Deasfaltazione termica. Il prodotto disidratato è distillato a circa 360 °C in una colonna di deasfaltazione sotto vuoto (Tda); i prodotti asfaltici e il bitume rimangono sul fondo e contemporaneamente vengono distillati tre tagli laterali a diversa viscosità. Dalla testa si estrae un gasolio semilavorato.

- Hydrofinishing. È la fase di rettifica e stabilizzazione. Olio e idrogeno vengono portati a circa 300 °C in un forno di riscaldamento; passano poi in un reattore contenente il catalizzatore che favorisce la reazione dell’idrogeno con i composti insaturi, lo zolfo e l’azoto. All’uscita del reattore si separano le due fasi gassosa e liquida e vengono estratti i composti inquinanti. Il risultato finale è un olio trasparente con bassissimo contenuto di zolfo e di polinucleari aromatici (Pna).

L’importanza della tecnologia

“Lo sviluppo di tecnologie di punta è il supporto indispensabile su cui costruire una seria attività di riutilizzo dei rifiuti, e nel mondo del trattamento purtroppo non sempre questa è la regola” aggiunge Antonio Lazzarinetti. “Rigenerare gli oli usati vuol dire sottoporli a processi chimico-fisici complessi per eliminare la loro pericolosità e ripristinare le proprietà presenti nella materia prima d’origine. La nostra eccellenza nasce dal know-how che abbiamo sviluppato in decenni di lavoro, coniugando l’esperienza impiantistica e di esercizio con i risultati dell’intensa attività del nostro centro di Ricerca & Sviluppo. Solo migliorando in continuazione gli impianti e i processi possiamo ottenere un prodotto competitivo sul mercato interno e su quello internazionale”.

Nel corso degli anni l’azienda ha investito risorse ingenti nell’ammodernamento degli stabilimenti: nel 1991, alcuni milioni di euro per il primo impianto di deasfaltazione termica; nel 2002, 25 milioni di euro per la tecnologia di hydrofinishing; nel 2011, 6 milioni di euro per il trattamento degli oli di qualità inferiore, senza che fossero in vigore obblighi di legge in tal senso. Una buona parte dei miglioramenti del ciclo produttivo di Viscolube proviene però anche dall’ingegnosità dei suoi tecnici, posti di fronte alle problematiche di un ciclo produttivo complesso. Ciò ha infatti portato negli ultimi anni innovazioni impiantistiche come le centrifughe e i sistemi di dewaxing già presenti nel mondo industriale ma ingegnerizzati e adattati al ciclo di rigenerazione degli oli.

|

|

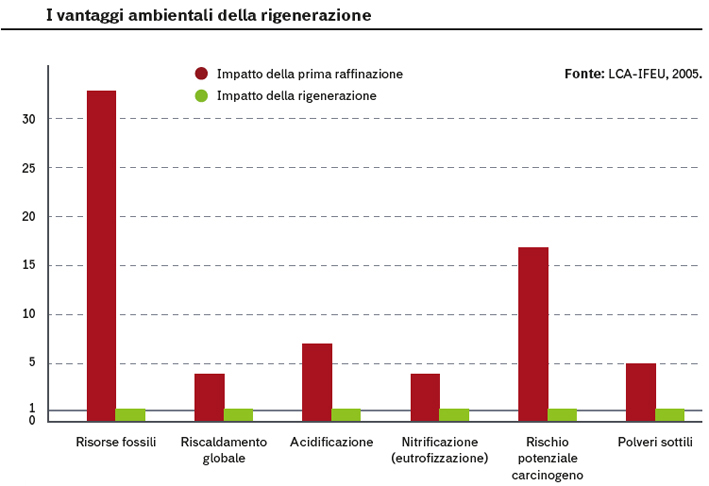

La ri-raffinazione degli oli usati rispetta l’ambiente: permette di valorizzare un rifiuto, di limitare la dipendenza dai paesi produttori di fonti non rinnovabili e di ridurre in modo significativo l’impatto ambientale dei lubrificanti. |

I progetti futuri

Nei prossimi mesi l’azienda conta di aumentare ulteriormente la produzione di basi rigenerate, che oggi si attesta attorno a 100.000 tonnellate annue, e ha definito un piano industriale per l’adeguamento degli impianti. Partirà poi a breve un’azione verso circa 150 comuni italiani finalizzata a sensibilizzarli sull’utilizzo degli oli rigenerati, per promuovere il green public procurement. “Ci auguriamo – sottolinea Marco Codognola – che la crescita della nostra produzione possa trovare spazio sul mercato italiano: oggi vendiamo il 30% della produzione sui mercati esteri e il 70% in Italia. A causa della crisi economica, la disponibilità di oli usati in Italia è andata riducendosi: l’anno di picco è stato il 2008, con circa 220.000 tonnellate raccolte, mentre adesso siamo intorno a 175.000 tonnellate. In totale, in Italia nel 2007 si sono vendute 540.000 tonnellate di oli lubrificanti, mentre adesso ci si attesta intorno a 390.000 tonnellate l’anno. Vista l’elevata considerazione nelle nostre tecnologie e il successo che riscuotiamo sui mercati esteri, siamo fiduciosi che l’incremento della nostra produzione potrà comunque trovare spazio sui mercati esteri nel caso in cui quello italiano rimanga stabile”.

Viscolube si propone sui mercati esteri anche con la vendita di impianti e tecnologie: in giro per il mondo ci sono una decina di impianti che usano la tecnologia Viscolube tramite licenza. “In questo momento – conclude Marco Codognola – stiamo osservando con attenzione il mercato cinese, dove il volume di vendita degli oli lubrificanti è venti volte quello italiano e il deficit di produzione interna è del 50%: su 8 milioni di tonnellate di domanda annua, in crescita esponenziale, 4 milioni di tonnellate sono importate. Di conseguenza, sarebbe importante lo sviluppo di una filiera locale per la produzione di basi rigenerate. Nel settore della rigenerazione il livello tecnologico cinese è indietro di 10-15 anni rispetto all’Italia e la nostra tecnologia potrebbe quindi offrire sia una risposta concreta alle stringenti problematiche ambientali che affliggono la Cina sia un’opportunità per produrre internamente un componente fondamentale per il settore dell’industria e dell’autotrazione”.

Viscolube si propone sui mercati esteri anche con la vendita di impianti e tecnologie: in giro per il mondo ci sono una decina di impianti che usano la tecnologia Viscolube tramite licenza. “In questo momento – conclude Marco Codognola – stiamo osservando con attenzione il mercato cinese, dove il volume di vendita degli oli lubrificanti è venti volte quello italiano e il deficit di produzione interna è del 50%: su 8 milioni di tonnellate di domanda annua, in crescita esponenziale, 4 milioni di tonnellate sono importate. Di conseguenza, sarebbe importante lo sviluppo di una filiera locale per la produzione di basi rigenerate. Nel settore della rigenerazione il livello tecnologico cinese è indietro di 10-15 anni rispetto all’Italia e la nostra tecnologia potrebbe quindi offrire sia una risposta concreta alle stringenti problematiche ambientali che affliggono la Cina sia un’opportunità per produrre internamente un componente fondamentale per il settore dell’industria e dell’autotrazione”.

Info