Uno degli obiettivi di Materia Rinnovabile è aprire spazi di confronto e discussione anche su temi difficili e delicati, sui quali il mondo ambientalista e quello dell’industria si possono trovare su fronti opposti. L’utilizzo nei cementifici di combustibili alternativi derivati dai rifiuti è senz’altro uno di questi. Chi vorrebbe indirizzare tutti gli sforzi all’eliminazione di inceneritori e discariche per raggiungere l’obiettivo “rifiuti zero” vede nell’uso dei rifiuti nei cementifici una maniera surrettizia per promuoverne la produzione e il recupero di energia, ritenendo invece che questa dovrebbe essere disincentivata in ogni modo. Sul fronte opposto c’è chi considera più opportuno usare i rifiuti nei cementifici, cioè in impianti industriali costantemente sotto controllo, piuttosto che spedirli in discarica. E, in ogni caso, i forni dei cementifici hanno bisogno di un combustibile (e alle comunità dovrebbero interessare le emissioni al camino, non la tipologia di combustibile utilizzato).

D’altra parte, la Commissione europea nel documento tecnico delle Bat (best available techniques) per la produzione di cemento scrive: “Diversi tipi di rifiuti possono sostituire le materie prime e/o i combustibili fossili nell’industria di produzione del cemento, contribuendo in tal modo al risparmio di risorse naturali”.

Su una cosa tutti sembrano comunque d’accordo: il cementificio non è certo la soluzione per la chiusura del ciclo integrato dei rifiuti. Ma potrebbe rappresentare un contributo, al momento non sfruttato? I gestori dei cementifici risparmierebbero senz’altro sui costi di acquisto del combustibile (quanto risparmierebbero dipende dal rifiuto acquistato e dalle caratteristiche locali del mercato). Ma quanto ci guadagnerebbe la collettività?

Perché usare i Css?

In un cementificio il 60% delle emissioni di CO2 deriva dalla decarbonatazione del calcare, che è formato da calcio, carbonio e ossigeno. Per questo processo occorre fornire calore, necessario per dissociare il calcare in ossido di calcio e anidride carbonica.

Se le emissioni di CO2 dovute alla decarbonatazione sono incomprimibili, è però possibile intervenire per ridurre il 40% restante, proveniente dall’utilizzo dei combustibili fossili nel forno.

Quella cementiera è un’industria energivora: per produrre una tonnellata di clinker servono da 3.200 a 4.200 MJ (megajoule: il joule è l’unità di misura dell’energia, del lavoro e del calore); il combustibile fossile prevalentemente usato nei cementifici italiani è il pet coke (o carbone petrolifero), una tipologia di carbone prodotto durante la raffinazione del petrolio (in Italia viene importato prevalentemente da Stati Uniti, Canada e Venezuela). In media ogni anno il settore cementiero italiano consuma 2,3 milioni di tonnellate di combustibile fossile non rinnovabile. Tanto per fare un esempio un cementificio che produce 800.000 tonnellate di clinker l’anno necessita di 80.000 tonnellate di pet coke, per un costo complessivo intorno agli 8 milioni di euro ai valori di mercato attuali del petrolio (i costi per l’energia termica ed elettrica rappresentano all’incirca il 40% del costo di produzione del cemento).

Come si produce il cemento

La produzione del cemento avviene in forni rotanti industriali, lunghi anche decine di metri e larghi circa sei. Qui calcare e argilla vengono cotti insieme a una temperatura di fiamma di circa 2.000 gradi. Si forma così il clinker, un minerale artificiale che esce dal forno a circa 1.500 gradi e viene raffreddato ad aria. Al clinker vengono poi aggiunti gesso e ceneri provenienti dalle centrali termoelettriche, l’impasto viene macinato e si ottiene, come risultato finale, il cemento. Per produrre il calcestruzzo, il conglomerato che serve per realizzare opere edili e infrastrutturali, al cemento si aggiungono acqua e ghiaia.

Il cemento, quindi, è il legante nobile del calcestruzzo e ne rappresenta la parte più costosa perché la sua produzione richiede impianti industriali. Ma a differenza di quanto si potrebbe pensare non esiste un’unica tipologia di cemento: ce ne sono ben 27, tutte con caratteristiche chimico-fisiche differenti e i cui criteri di conformità sono definiti dalla norma Uni En 197-1. In Italia l’industria cementiera ha scelto l’Istituto per le tecnologie delle costruzione del Cnr (Centro nazionale delle ricerche) come ente terzo di controllo del rispetto di tale norma. “Nel nostro paese oggi sono in funzione una quarantina di cementifici, ma a causa della crisi del mercato assistiamo alla razionalizzazione del parco impianti con l’inevitabile chiusura dei forni meno performanti” afferma Daniele Gizzi. “Ritengo che arriveremo ad avere sul territorio un numero sicuramente inferiore di forni, ridimensionato su una domanda che dal 2007 a oggi si è praticamente dimezzata a causa della crisi del mercato edilizio.”

Salati anche i costi di carattere ambientale. In base ai fattori di emissione di anidride carbonica per combustibile dell’inventario nazionale Unfccc, il pet coke emette circa 100 t/TJ (terajoule) di CO2 contro le 56 t/TJ del gas metano e le 76 t/TJ dell’olio combustibile.

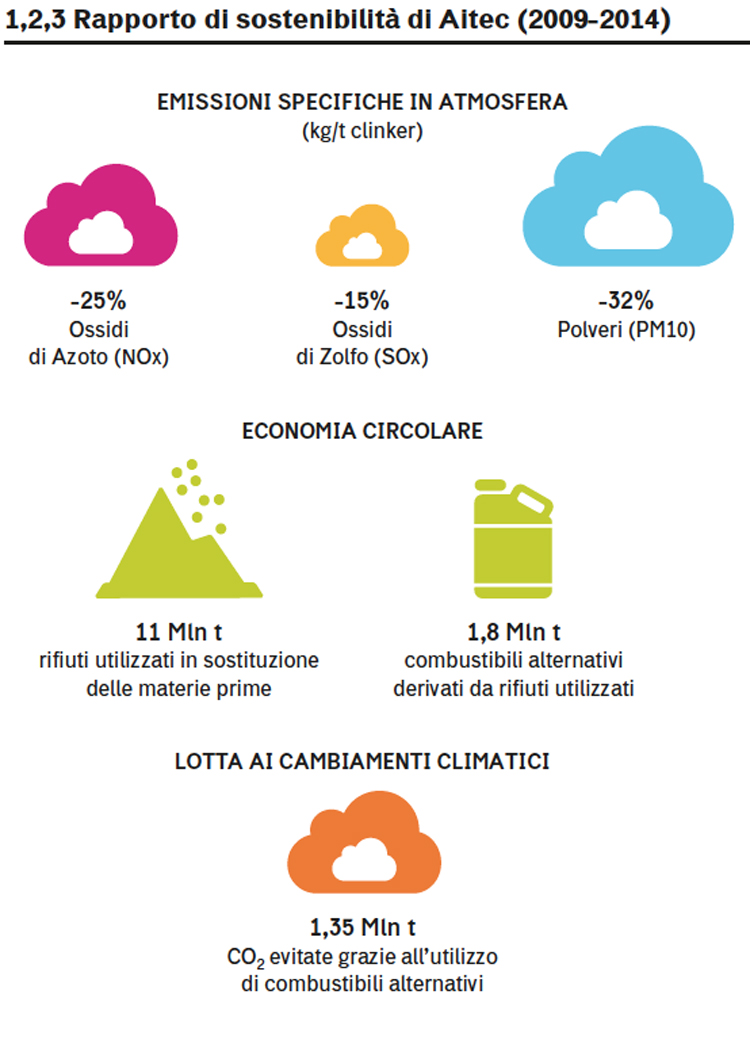

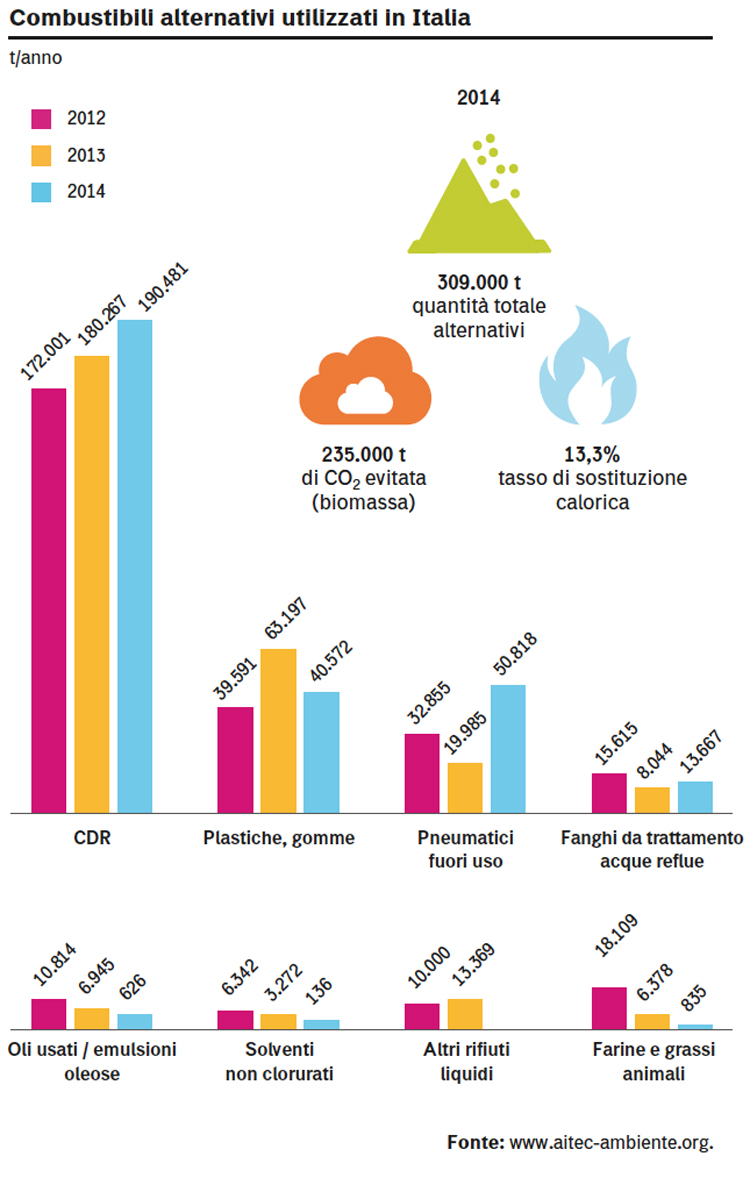

E qui entrano in gioco i combustibili alternativi, in particolare i combustibili solidi secondari (Css): Cdr (combustibile derivato dai rifiuti), gomme e plastiche (il materiale di scarto, chiamato plasmix, del processo di produzione della plastica riciclata), pneumatici fuori uso, fanghi da trattamento delle acque reflue essiccati. I Css sono ricavati dal trattamento di rifiuti speciali non pericolosi e il vantaggio ambientale maggiore risiede nel loro contenuto di biomassa, grazie a cui si possono limitare le emissioni di CO2 (questo perché la materia organica ingloba carbonio e lo restituisce quando viene bruciata: il bilancio finale è dunque in pareggio). Secondo Aitec (Associazione italiana tecnico economica del cemento) l’uso dei combustibili alternativi nei cementifici italiani, ai livelli attuali di utilizzo nel nostro paese, consente di evitare l’emissione di oltre 300.000 tonnellate di CO2 l’anno.

Ma qui nascono anche le grane, perché per buona parte del mondo ambientalista prima di tutto arriva il no, senza se e senza ma, al recupero energetico perché questo significa, comunque, favorire la produzione di rifiuto, mentre il ricorso alla discarica e poi il recupero energetico dovrebbero gradualmente ridursi. “Visto che c’è una gerarchia di priorità in tema di rifiuti dettata dall’Unione europea (nell’ordine: prevenzione, riutilizzo, riciclo, recupero di energia e discarica), piuttosto che gettarli in discarica, sarebbe meglio usarli come fonte di energia in maniera controllata e rispettosa dell’ambiente” obietta Daniele Gizzi, environmental manager di Aitec. “Non si capisce perché dire no a priori ai Css se questi combustibili aiutano a raggiungere gli obiettivi europei, e in particolare mi riferisco al 5% di rifiuti in discarica al 2030.”

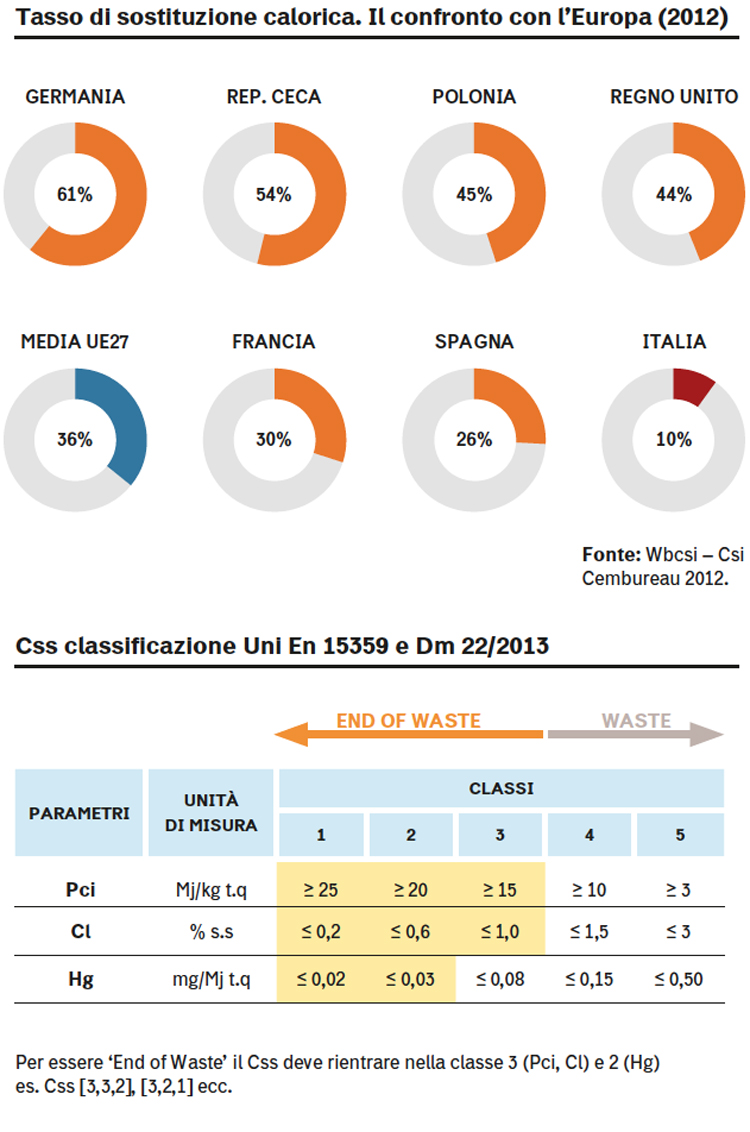

I Css e il decreto ministeriale “End of Waste”

Il decreto ministeriale 22/2013 ha normato il settore dei Css in base a tre caratteristiche chimico-fisiche: potere calorifico inferiore (Pci), contenuto di cloro e contenuto di mercurio.

L’elemento innovativo del decreto è che determinati Css, con qualità energetiche e ambientali superiori, se usati in cementifici con capacità nominale superiore a 500 tonnellate/giorno di clinker e centrali termoelettriche con potenza maggiore a 50 MW non vengono più considerati rifiuti, ma diventano a tutti gli effetti equivalenti a combustibili convenzionali. Il decreto applica quindi il concetto di “End of Waste”, su cui l’Unione europea è già intervenuta in passato per rottami metallici, vetro e rame. “Il decreto ha suscitato delle critiche per noi pretestuose in Italia e a livello europeo” afferma Gizzi. “In alcuni paesi europei c’è il timore che in Italia si apra il mercato dei Css, visto che buona parte dei Css qui prodotti vengono bruciati nei cementifici europei. Questo avviene in Germania, Belgio, Paesi Bassi, Austria, paesi che ricevono Css prodotto in Italia, prevalentemente da impianti del Nord, ma non solo. A oggi, dopo circa tre anni dalla pubblicazione del decreto, solo tre cementifici in Italia hanno ottenuto un’Aia per un ‘End of Waste’. Il Css che diventa ‘End of Waste’ deve essere registrato al regolamento Reach e per ora una sola azienda lo ha fatto. Ma non lo sta producendo perché in Italia non c’è domanda.”

Allarme sociale

“La cosa paradossale – prosegue Gizzi – è che per la produzione del cemento in tutta Europa e anche in Italia si utilizzano già oggi materiali recuperati in sostituzione delle materie prime: ceneri e gessi chimici, polvere di allumina, scarti di lavorazione dell’industria siderurgica, di quella mineraria e chimica. Si tratta di materiali che possono sostituire parzialmente le materie prime (calcare e argilla), entrano in alcuni casi comunque nel forno e contribuiscono alle emissioni. Nel 2014, in Italia questi materiali hanno sostituito il 6,6% (in massa) delle materie prime: valore in linea con la media europea. Invece, quando si parla di bruciare rifiuti nasce l’allarme sociale. Tutti hanno in mente la Terra dei fuochi, o gli inceneritori, ma ovviamente bruciare rifiuti a 1.500 gradi (2.000°C di temperatura di fiamma) in un impianto industriale le cui emissioni al camino sono sotto controllo dell’Arpa è un discorso ben diverso”.

Ed esempi di una gestione dei rifiuti che va nella direzione prospettata da Aitec ce ne sono. Come quello della provincia di Cuneo, dove la cementeria presente sul territorio utilizza il Css. Il combustibile proviene da impianti locali di trattamento dei rifiuti urbani prodotti dai comuni della provincia, dove non è presente nessun impianto di incenerimento.

Il coinvolgimento sin dalla nascita del progetto nel 2001 di tutti i soggetti interessati (amministrazioni, aziende private, cittadini, associazioni ambientaliste ecc.) ne ha consentito la realizzazione condivisa con tutto il territorio. Ma replicare iniziative analoghe a livello locale si sta rivelando sempre più complicato.

“E qui si apre un altro fronte caldo: quello dell’iter autorizzativo. I cementifici sono soggetti ad Aia (Autorizzazione integrata ambientale) regionale o provinciale e per iniziare a usare combustibili alternativi devono chiedere una modifica della propria Aia. In base ai dati Aitec, in Italia il tempo medio per ottenere tale autorizzazione è di 5 anni, rispetto ai 6-18 mesi di Francia, Germania e Spagna. Riteniamo che uno dei motivi per cui la penetrazione dei combustibili alternativi nei cementifici italiani sia ferma al 13% (la metà della media europea) derivi anche dal fatto che i nostri imprenditori non presentano neanche la domanda di modifica dell’Aia perché sanno quanto lungo e farraginoso sarà l’iter”.

Combustibili alternativi e ambiente

Un altro elemento che Aitec porta a sostegno dell’uso dei Css nei cementifici è l’impatto sull’ambiente di questi combustibili. Per legge, i cementifici possono usare i Css come alternativa al pet coke secondo ben precise specifiche che devono essere rispettate dai fornitori di Css.

“Dovendo produrre cemento, un materiale dotato di marchio Ce e dovendone garantire la qualità, i forni da cemento necessitano di un livello di qualità e raffinatezza del combustibile usato ben superiore a quello degli inceneritori” spiega Gizzi. L’Associazione ha commissionato al Politecnico di Milano una ricerca con l’obiettivo di analizzare gli articoli pubblicati sulle riviste tecnico-scientifiche internazionali relativi alle emissioni inquinanti nei cementifici che usano combustibili alternativi e sulla qualità del cemento prodotto. L’Associazione ha anche fornito i dati di tre anni di emissioni dei cementifici dei propri soci. I ricercatori sono arrivati alla conclusione che non è rilevabile nessuna differenza significativa tra le emissioni dei combustibili fossili e dei combustibili alternativi. In alcuni casi è stato misurato un miglioramento dei valori di NOx (ossidi di azoto) in concomitanza con l’uso di combustibili alternativi (la produzione di NOx nei cementifici è generalmente maggiore rispetto agli inceneritori perché la combustione avviene a temperature superiori: 2.000 gradi rispetto a circa 900). Un altro inquinante che suscita, a ragione, molto allarme è la diossina, che viene prodotta nelle combustioni in presenza di cloro. “Siamo spesso al di sotto dei livelli di misurabilità delle diossine perché facciamo di tutto per minimizzare l’ingresso di cloro nei forni” spiega Daniele Gizzi. “Il cemento infatti non può essere commercializzato se la concentrazione di cloro è superiore allo 0,1% e i sali di cloro rischiano di condensarsi, addensarsi sul refrattario (la superficie interna del forno) per poi danneggiarlo.

Relativamente alle polveri, è nostro interesse recuperarle per reimmetterle nel processo produttivo: oggi si usano filtri a tessuto che consentono un abbattimento e un recupero compreso tra il 95 e il 99% delle polveri emesse. Per quanto riguarda i metalli pesanti, questi non volatizzano e vengono inglobati nel clinker. Infine, tengo a ricordare che i cementifici non producono ceneri o scorie da trattare, a differenza di quanto avviene negli inceneritori.”

Info