Il concetto di economia circolare è sempre più diffuso, ma sicuramente di non facile applicazione concreta nella realtà operativa e quotidiana delle organizzazioni. Per definizione, infatti, l’economia circolare implica un’attenta riprogettazione del ciclo di vita del prodotto. La sua attuazione incontra barriere significative, soprattutto tra le imprese di minori dimensioni, a causa, da un lato, della parziale consapevolezza e conoscenza di tutte le opportunità di risparmio, riutilizzo, recupero e riciclaggio delle risorse e delle materie; dall’altro delle difficoltà di identificare e coinvolgere nella filiera i partner che siano in grado di supportare l’azienda nelle azioni mirate a “chiudere” i cicli e, quindi, a ottimizzare l’uso delle risorse e minimizzare gli sprechi.

In questo contesto, la Commissione europea ha intensificato gli impegni dedicati al tema, in particolare con la Comunicazione COM (2015) 614/2, che prevede di destinare consistenti risorse economiche al tema: fondi europei, mediante i quali sostenere gli investimenti necessari a favorire l’inversione di rotta dal modello lineare a quello circolare.

Il quadro delineato ha offerto l’opportunità per Assolombarda, grazie al supporto tecnico di Geo-Iefe Bocconi, di avviare un percorso per affiancare le imprese associate nella progressiva maturazione della consapevolezza in merito alle possibilità offerte dall’economia circolare. È nato così il progetto CERCA, finalizzato a rendere la Circular Economy una Risorsa Competitiva per le Aziende pronte a mettersi in gioco e a rivalutare i propri processi e le proprie attività con un nuovo occhio critico.

L’obiettivo del progetto è stato triplice: aiutare le aziende a identificare le opportunità attraverso un processo di check-up e la conseguente definizione di linee di azione e soluzioni operative a livello aziendale e nell’ambito della specifica catena del valore; promuovere le best practice; identificare barriere e ostacoli al fine di supportare le policy. Ciò ha implicato un impegno in prima linea delle aziende che hanno individuato il proprio progetto di sperimentazione, così come opportunità e barriere, legate sia al caso specifico, sia al settore, sia – a volte – al sistema economico generale.

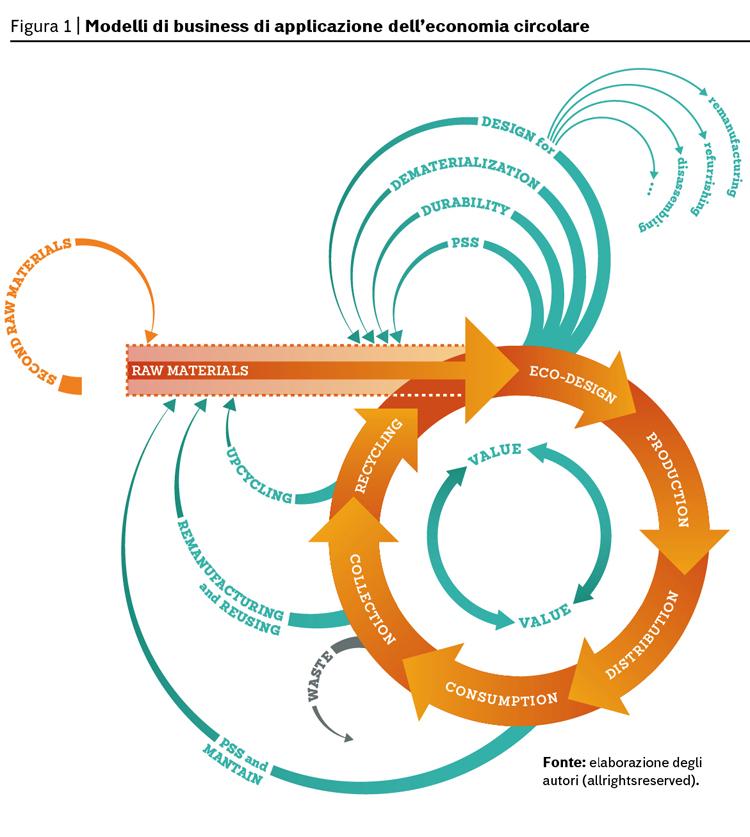

I casi studio aziendali, affiancati da una più accademica analisi della letteratura, sono stati indagati adottando un approccio orientato a identificare e valorizzare determinati business model, ossia quelli ritenuti più efficaci nell’attuare e guidare strategie di circular economy a livello aziendale. In questa logica, sono stati individuati specifici modelli di business di applicazione dell’economia circolare nella realtà operativa delle organizzazioni, che hanno trovato una o più corrispondenze nelle esperienze delle aziende partecipanti al progetto CERCA e di seguito presentate.

I principali business model

Tra quelli che caratterizzano le esperienze delle molte altre aziende coinvolte nel progetto CERCA, quattro sono i principali business model emersi: dematerializzazione, remanufacturing, upcycling e durability, che rientrano tra le svariate sfaccettature con cui l’economia circolare può essere interpretata a livello applicativo (figura 1).

Tutte le strategie, partendo da una rivisitazione del concept e una riprogettazione del prodotto in tutte le fasi, esplorano modalità innovative di gestione del ciclo di vita, dall’estrazione di materie prima alle modalità di recupero e riutilizzo.

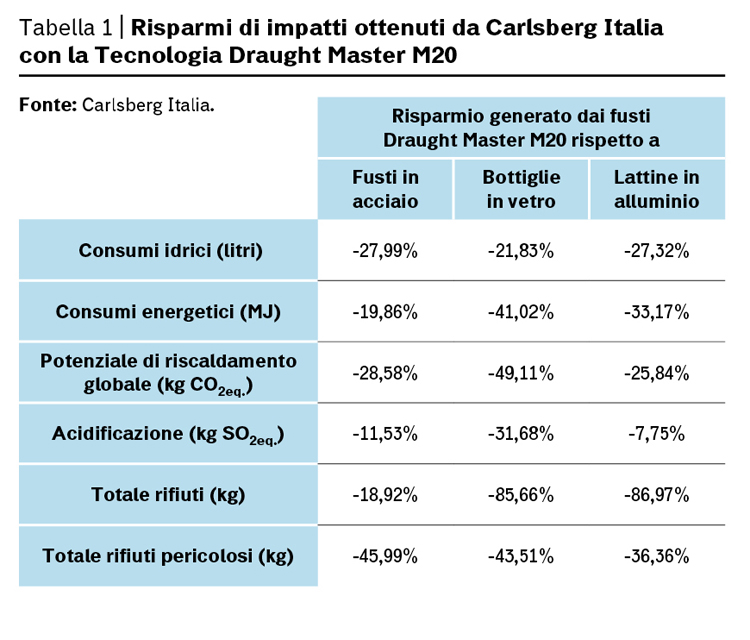

Carlsberg Italia configura il modello di dematerializzazione, avendo rivoluzionato le modalità di spillatura della birra mediante l’introduzione del sistema DraughtMasterTM, un’innovazione radicale grazie alle quale l’imballaggio tradizionale dei fusti in acciaio è stato sostituito da un imballaggio realizzato in PET riciclabile, permettendo inoltre di eliminare l’impiego della CO2 come gas propellente per la spillatura. Obiettivo della dematerializzazione è utilizzare meno e/o meglio le risorse naturali e i materiali come input produttivi e come componenti del prodotto (“doing more with less”), e ha come fondamento l’innovazione e il ripensamento del prodotto o del packaging, e dei cicli produttivi e di consumo. La rivoluzione della spillatura di Carlsberg Italia prima ancora di rappresentare un modello di dematerializzazione, attua una visione strategica inclusiva che supera l’approccio semplicistico per cui l’economia circolare è ridotta ad una mera questione di gestione del rifiuto e del fine vita. L’innovazione nel design infatti incide in modo significativo su tutte le fasi a monte – ponendo attenzione agli approvvigionamenti, agli input di processo e di prodotto, al packaging – incontrando la sostenibilità ambientale ed economica, e a valle, influenzando la logistica e le modalità di consumo.

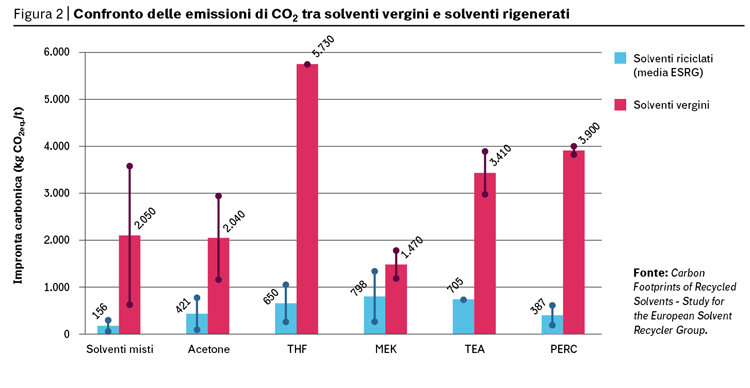

NitrolChimica rappresenta un modello applicativo di remanufacturing, improntato alla logica di trasformare il “rifiuto” in risorsa. La produzione di solventi avviene, infatti, mediante rigenerazione dei residui di lavorazione provenienti da diversi settori, nei quali il solvente rappresenta la materia prima (farmaceutico, chimico, cosmetico e auto motive). Il processo di recupero dei solventi riesce a ridurre drasticamente le emissioni di CO2 rispetto alla produzione delle stesse sostanze partendo dalle fonti fossili e ottenendo, peraltro, ottime performance dal punto di vista qualitativo. La pratica del remanufacturing implica il disassemblaggio del prodotto usato e il ripristino al fine di mantenere le specifiche del design originario: le performance sono almeno equivalenti o anche migliori rispetto a quelle garantite nell’utilizzo iniziale, e per il consumatore il prodotto ottenuto, oltre a mantenere la conformità agli standard tecnici e di sicurezza, deve poter essere considerato pari a un nuovo prodotto.

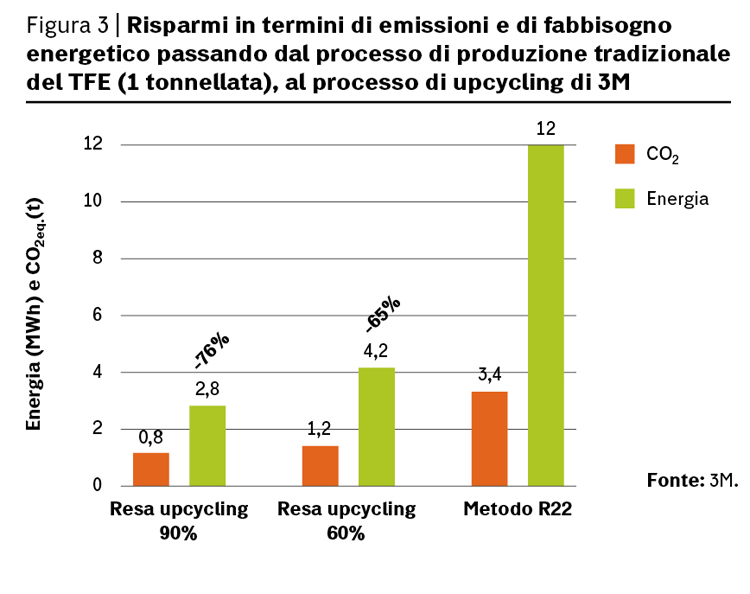

La chiusura del ciclo può essere garantita anche da un altro modello di business, l’upcycling, configurato da 3M, la cui filiale DyneonGmbH, ha avviato il primo impianto per il riciclaggio dei polimeri completamente fluorurati: il PTFE presente in prodotti di scarto, è ridotto al monomero originario, utilizzato per rigenerare nuovo PTFE, annullando completamente il bisogno di ulteriore materia prima vergine, ed evitando il conferimento in discarica dei prodotti a fine vita contenenti tale polimero. Passando dal processo tradizionale all’upcycling si neutralizza la dipendenza da materie prime vergini, anche critiche, e si abbattono le emissioni di CO2eq. e il dispendio energetico fino al 76%. Chiudere il cerchio vuol dire passare da un modello di Re-cycling, che può comportare una diminuzione della qualità e degli usi del prodotto, ad uno di Up-cycling che riporta il materiale al suo stato iniziale più puro, pronto per essere polimerizzato e re-introdotto nel processo manifatturiero, senza limiti di impieghi, usi e performance.

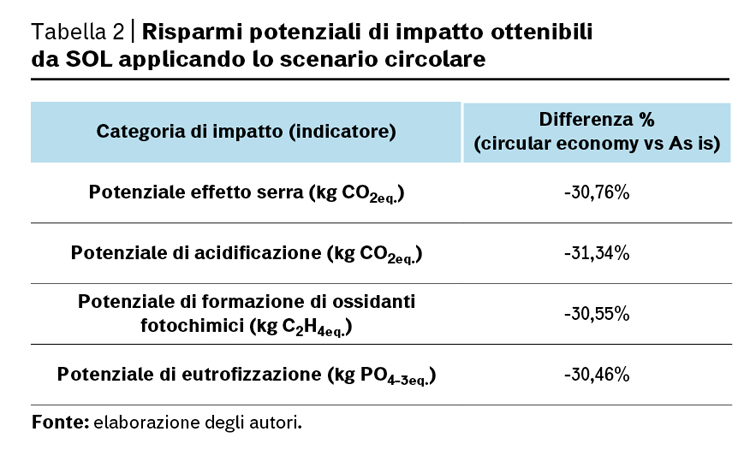

Un ultimo approccio riguarda la durabilità, prospettiva adottata nel caso sperimentale della società Vivisol, uno dei principali gruppi europei che operano nelle cure domiciliari, in particolare nelle problematiche respiratorie. Mediante uno studio LCA sul kit di ventilazione meccanica invasiva, mirato a indagare l’aumento di durabilità del prodotto per evitare lo spreco di valore, si è provveduto a stabilire un confronto fra lo scenario attuale e un ipotetico scenario di economia circolare che prevede un sistema a rendere e ridistribuzione, previa valutazione di sicurezza e qualità, di elementi non utilizzati del kit. I risultati ottenuti hanno visto lo scenario circolare nettamente vincente rispetto all’attuale. Allungando la vita utile non solo si sposta nel tempo il momento dello smaltimento e il conseguente replacement con un prodotto nuovo, ma si perpetua il valore dei prodotti stessi.

Il progetto CERCA ha fornito molteplici spunti di riflessione e i casi studio hanno fatto emergere alcune importanti indicazioni, in merito a driver, risultati, leve e barriere.

Vi sono alcuni elementi che accomunano il percorso intrapreso dalle aziende partecipanti al progetto, che hanno costituito i driver delle scelte strategiche in senso “circolare”. Innanzitutto, in tutti casi si è verificato un incremento dell’efficienza nei processi, che ha a sua volta generato un importante vantaggio, ossia una riduzione dei costi. Il payoff del processo, più o meno a lungo termine, di riprogettazione e check-up interno, consiste anche in un ritorno economico non indifferente e protratto nel tempo, in grado di rappresentare uno stimolo per il continuo miglioramento. La base di tale ritorno può essere un risparmio generato da approvvigionamenti più economici (upcycling e remanufacturing), processi più efficienti (dematerializzazione) o aumento della vita utile e sfruttamento di valore (durabilità).

Il ritorno è, inoltre, non solo economico, ma anche d’immagine e competitivo: le aziende che per prime si mettono in gioco, anticipando il mercato, possono godere di una valorizzazione, non solo in termini di vantaggio competitivo nei confronti dei concorrenti come first mover, ma anche di immagine nei confronti di clienti, utenti e consumatori. Si pensi alla fidelizzazione che si può creare sia in rapporti B2C, sia anche soprattutto in rapporti B2B, come nei casi di 3M (upcycling) e NitrolChimica (remanufacturing), che hanno instaurato un circolo virtuoso di approvvigionamenti con materie prime seconde di qualità dai propri clienti, calati nel ruolo anche di fornitori.

Uno dei driver rimane, chiaramente, anche la pressione normativa, sebbene per ora non giunga sulla base di atti o standard vincolanti o mandatori, siano essi di livello nazionale o sovranazionale. La stessa pressione normativa può tramutarsi in opportunità con un duplice risvolto: da un lato preparare e anticipare i futuri obblighi di legge, dall’altro innalzare l’attenzione da parte delle istituzioni e, più in generale, degli stakeholder, facendosi promotori del cambiamento.

Un importante spunto di riflessione lo pongono i risultati ottenuti dalle aziende, caratterizzati da un importante fattore comune: in tutti i casi sono infatti emersi chiaramente i minori impatti generati e i relativi benefici ambientali.

In merito alle leve che hanno agevolato i percorsi, due elementi principali si sono distinti chiaramente. Da un lato, il network è risultato essere un supporto fondamentale a varie finalità: ottimizzare la logistica, inizialmente anello debole della circolarità del business, e resa nuovo punto di forza (NitrolChimica); rendere fattibile e concreta la durabilità, utilizzando ciò che può ancora avere grande valore (Vivisol); organizzare un sistema di raccolta diretta sul proprio mercato dei prodotti “esausti” (3M).

In secondo luogo, gli strumenti scientifici riconosciuti, quali LCA (Life Cycle Assessment) e LCC (Life Cycle Costing), hanno dimostrato la propria validità nel fornire un supporto efficace e stimolante nella valutazione preventiva dell’efficacia potenziale della “circolarità” del proprio business. Svolgere un’analisi di impatto ambientale può portare alla luce inefficienze o impatti non conosciuti, indirizzando nel modo più efficace le attività finalizzate ad attuare pienamente la strategia di economia circolare.

Tuttavia, il processo di riprogettazione e di chiusura dei cicli non è indenne a scontrarsi inevitabilmente con alcune barriere.

In primis, il ritorno di immagine positivo può non apparire scontato e il timore di una scarsa conoscenza e consapevolezza da parte del consumatore può frenare l’innovazione. Occorre adottare contromisure adeguate, comunicando innovazione e impatti ambientali ridotti affinché il consumatore possa fare scelte di acquisto premianti. Certamente, la comunicazione deve avvenire in modo efficace e le istituzioni devono svolgere un ruolo fondamentale di awareness raising.

Nel contesto attuale, inoltre, le istituzioni sono chiamate anche ad abbattere quegli ostacoli di natura tecnica e normativo-burocratica che impediscono la transizione piena al nuovo modello circolare, riducendo le difficoltà presenti oggi nel reimpiego di scarti o rifiuti derivanti da altre produzioni, incentivando una maggiore omogeneità nelle materie prime seconde considerate come input e output, e dunque favorendone un mercato attivo e competitivo, e infine affrontando i problemi nella gestione della logistica dei rifiuti, andando innanzitutto a ripensare e riformulare il concetto di rifiuto, primo importante passo nella strada verso l’abbattimento delle barriere normative attualmente in essere.

Quest’ultima considerazione può annoverarsi anche tra gli elementi che concorrono alle difficoltà di coinvolgimento delle filiere, e in particolare di filiere differenti dalla propria, con cui ricercare sinergie per conoscere le possibilità e le opportunità connesse all’instaurazione di simbiosi industriali. E parallelamente, non sempre risulta semplice e immediato il coinvolgimento attivo di fornitori o clienti B2B allo scopo di ottimizzare il ciclo di vita del prodotto e renderlo “circolare”. Il committment deve essere condiviso da tutti gli attori, e l’interesse deve andare oltre il mero vantaggio/svantaggio economico di breve periodo.

Ciò si collega all’ultimo punto, ossia alle inevitabili barriere dimensionali o economiche, che possono rallentare o impedire gli investimenti nei processi di innovazione, per i quali serve una presa di posizione istituzionale che favorisca gli incentivi economici e/o fiscali, o possono tradursi in costi di transazione per attivare il networking o di attuazione per sostenere il processo stesso di innovazione.

Info